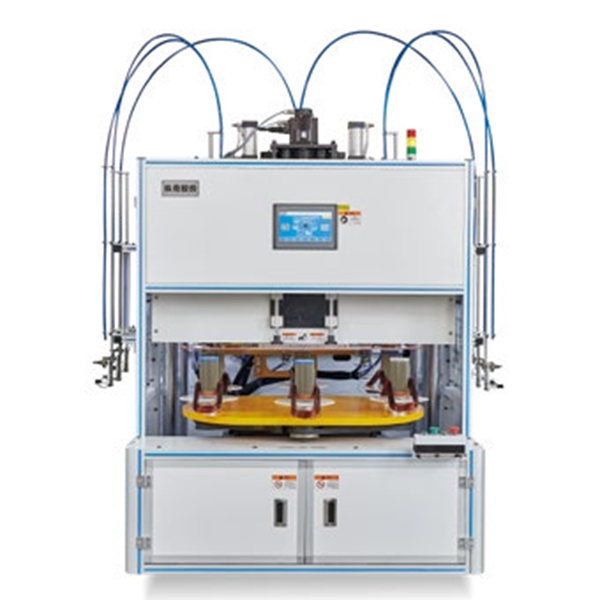

Dreikopf-Sechsstationen-Vertikalwickelmaschine

Produkteigenschaften

● Dreikopf-Sechsstationen-Vertikalwickelmaschine, drei Stationen arbeiten und drei Stationen warten; hauptsächlich zum Wickeln von Drehstrommotorspulen geeignet.

● Stabile Leistung, stimmungsvolles Erscheinungsbild; vollständig offenes Designkonzept, einfach zu debuggen.

● Diese Maschine eignet sich zum Wickeln von Statoren mit hohen Leistungsanforderungen. Automatisches Wickeln, automatisches Überspringen von Segmenten, automatisches Verarbeiten von Brückendrähten, automatisches Trimmen und automatisches Indizieren werden nacheinander gleichzeitig ausgeführt.

● Über die Mensch-Maschine-Schnittstelle können die Anzahl der Umdrehungen, die Wickelgeschwindigkeit, die Sinkhöhe, die Sinkgeschwindigkeit, die Wickelrichtung, der Becherwinkel usw. eingestellt werden. Die Wickelspannung ist einstellbar, die Brückenlinienverarbeitung ist vollständig servogesteuert und die Länge kann beliebig eingestellt werden. Es verfügt über die Funktionen der kontinuierlichen und diskontinuierlichen Wicklung.

● Niedriger Energieverbrauch, hohe Effizienz, geringe Geräuschentwicklung, lange Lebensdauer und einfache Wartung.

Produktparameter

| Produktnummer | LRX3/6-100 |

| Durchmesser der fliegenden Gabel | 240-400 mm |

| Anzahl der Arbeitsköpfe | 3 STÜCKE |

| Bedienstation | 6 Stationen |

| Anpassung an den Drahtdurchmesser | 0,17–1,2 mm |

| Magnetdrahtmaterial | Kupferdraht/Aluminiumdraht/kupferummantelter Aluminiumdraht |

| Bearbeitungszeit der Brückenlinie | 4S |

| Plattenspieler-Umbauzeit | 1,5 Sekunden |

| Anwendbare Motorpolzahl | 2, 4, 6, 8 |

| Anpassung an die Statorpaketdicke | 20 mm bis 120 mm |

| Maximaler Statorinnendurchmesser | 100 mm |

| Höchstgeschwindigkeit | 2600-3000 Kreise/Minute |

| Luftdruck | 0,6–0,8 MPa |

| Stromversorgung | 380V Dreiphasen-Vierleitersystem 50/60Hz |

| Leistung | 10 kW |

| Gewicht | 2200 kg |

| Maße | (L) 2170* (B) 1500* (H) 2125 mm |

Häufig gestellte Fragen

Problem: Diagnose eines Membranproblems

Lösung:

Grund 1. Unzureichender Unterdruck am Messgerät kann das Erreichen des eingestellten Werts verhindern und zu einem Signalmangel führen. Passen Sie den Unterdruck auf ein geeignetes Niveau an.

Grund 2: Die Membrangröße passt möglicherweise nicht zur Membranhalterung, was eine ordnungsgemäße Funktion verhindert. Es wird empfohlen, eine passende Membran zu verwenden.

Grund 3: Luftlecks beim Vakuumtest können durch die Membran oder die Platzierung der Vorrichtung verursacht werden. Positionieren Sie die Membran richtig, reinigen Sie die Vorrichtung und stellen Sie sicher, dass alles korrekt installiert ist.

Grund 4. Verstopfte oder defekte Vakuumgeneratoren können die Saugleistung verringern und den Unterdruck negativ beeinflussen. Reinigen Sie den Generator, um das Problem zu beheben.

Problem: Beim Vorwärts- und Rückwärtsspielen eines Tonfilms bewegt sich der Luftzylinder nur auf und ab.

Lösung:

Beim Vor- und Zurückfahren des Tonfilms erkennt der Zylindersensor ein Signal. Überprüfen Sie die Sensorposition und passen Sie sie gegebenenfalls an. Ist der Sensor beschädigt, sollte er ausgetauscht werden.

Problem: Die Membranhalterung registriert weiterhin die Belastung, auch wenn keine Membran angebracht ist, oder es werden drei Membranen hintereinander ohne Alarm ausgegeben.

Lösung:

Dieses Problem kann zwei Ursachen haben. Erstens ist der Vakuumdetektor möglicherweise zu niedrig eingestellt, um das Signal vom Material zu erfassen. Dieses Problem lässt sich durch Anpassen des Unterdruckwerts auf einen geeigneten Bereich lösen. Zweitens können Vakuum und Generator blockiert sein, was zu unzureichendem Druck führt. Um eine optimale Funktion zu gewährleisten, wird eine regelmäßige Reinigung der Vakuum- und Generatorsysteme empfohlen.